ここから本文です。

株式会社草川精機(京都企業紹介)Kusakawa Seiki Co., Ltd.

知恵の経営、元気印、経営革新、チャレンジ・バイの各認定等を受けた府内中小企業を紹介するページです。

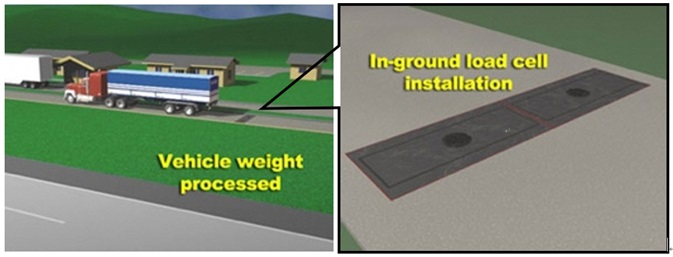

世界のトラック物流・道路インフラの課題を解決する走行車両重量測定装置 Traveling vehicle weight measuring device that solves problems in truck logistics and road infrastructure around the world

(令和3年9月2日、ものづくり振興課 足利・足立)

株式会社センシング京都様と、「産学公の森」推進事業を合同実施中です。

アルミ大物精密加工とファクトリーマネージャーによる職場改革 Workplace reform by precision machining of large aluminum parts and factory managers

(掲載日:平成28年8月23日、聞き手・文:ものづくり振興課 足利)

株式会社草川精機(京都市南区)の草川社長様、伊東人事課長兼総務・経理課長様にお話をおうかがいしました。

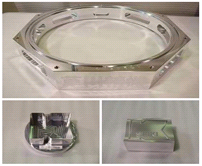

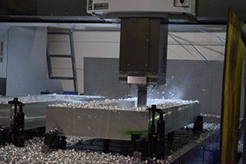

「大物」を高精度で平坦にできる技術― アルミ・ステンレス等の切削加工 Technology that can flatten "big objects" with high precision - Cutting of aluminum, stainless steel, etc.

―まず、御社の概要を教えてください。First, please give us an overview of your company.

草川) 1962年創業、現在従業員40名で、アルミ、ステンレス等を大きな塊から切削加工しています。スマートフォン用液晶画面製造装置、ロボットアームなど産業機械分野、人工関節部品、医療用カプセルの成形型など医療分野のほか、航空機関連分野などの受注をしています。航空機関連は、大手重工様等から直接、間接に依頼がまいります。Founded in 1962, the company currently has 40 employees and processes aluminum, stainless steel, and other materials from large blocks. We receive orders for LCD screen manufacturing equipment for smartphones, industrial machinery such as robot arms, medical fields such as artificial joint parts and molds for medical capsules, and aircraft-related fields. We receive direct and indirect requests for aircraft-related work from major heavy industries and other companies.

―機密事項も多そうですね。There seems to be a lot of confidential information.

伊東) 当社の部品そのものが、なかなか表舞台に出ることはないのですが、リニア新幹線、つくばの研究機関など、国を支えるような重要なプロジェクトに関わった時には、当社の技術がお役に立てていることに感動しました。今では普及してきたPET(陽電子放射断層撮影)の開発に携わった時もそうです。Our parts themselves don't often make it to the center of attention, but when we are involved in important projects that support the country, such as the linear Shinkansen or a research institute in Tsukuba, we know that our technology is useful. I was impressed. The same thing happened when I was involved in the development of PET (positron emission tomography), which is now popular.

―素晴らしいですね。技術面での得意分野はどういったところでしょうか。It is wonderful. What are your technical strengths?

草川) 大型の薄板であっても、高精度の平坦度を実現することを得意としており、液晶製造装置のアルミ吸着プレートなどは、液晶製造装置メーカーからも「この部分だけは」と依頼をいただきます。アルミの大型部品は加工後にそり、歪みが出ますので、それらに考慮して加工するのが難しいのですが、当社独自の方法で加工をしています。We are good at achieving high-precision flatness even for large thin plates, and we receive requests from LCD manufacturing equipment manufacturers for just this part, such as aluminum suction plates for LCD manufacturing equipment. Large aluminum parts are subject to warpage and distortion after processing, so it is difficult to take these into consideration when processing, but we process them using our own unique method.

「ファクトリーマネージャー」による生産改革と職場改革 Production reform and workplace reform by “factory managers”

―御社と言えば「ファアクトリーマネージャー」で有名ですね。Your company is famous for its ``FACTORY MANAGER.''

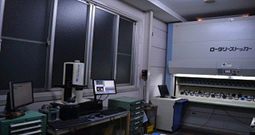

草川) 2005年に、大昭和精機株式会社様のソフトウェア「ファクトリーマネージャー」を導入しました。導入後は、工具・刃物をパソコンで管理して、まずは、切削工具を節減しました。また、プログラムを各個人で作成、管理するのではなく、標準化し共有しました。そのことにより、生産工程の短縮化を実現しました。導入直後は、多くの企業が見学にこられ、当社の考え方に共感され、コスト削減を実現できたと、喜んでいただきました。In 2005, we introduced the software ``Factory Manager'' from Daishowa Seiki Co., Ltd. After introducing the system, we managed tools and cutlery on a computer, and at first we were able to save on cutting tools. In addition, rather than creating and managing programs individually, we standardized and shared them. This has enabled us to shorten the production process. Immediately after the system was introduced, many companies came to tour the system and were happy to hear that they understood our philosophy and were able to achieve cost reductions.

―すごいですね。どういうシステムなのですか?That's amazing. What kind of system is it?

伊東) マシニングセンタ等で使う各工具にICチップが埋め込まれており、工具の形状、所在、使用履歴等が分かるようになっています。また、社長などベテラン社員が作った加工プログラムも標準化され、蓄積されています。ですので、例えば、ある部品を作るという場合、入力すると、それに必要な工具のリストと、それぞれの工具が工場内のどこにあるかが表示されます。それら工具を集めてきて、マシニングセンタのポットにセットするのですが、セットする位置はランダムで構いません。工具の突き出しの長さも全てデータ化されていますので、機械が勝手に読み込んでくれるのです。An IC chip is embedded in each tool used in machining centers, etc., and the shape, location, usage history, etc. of the tool can be determined. In addition, machining programs created by veteran employees such as the company president have been standardized and accumulated. So, for example, if you want to make a part, you can type it in and it will show you a list of the tools you need and where each tool is located in the factory. Gather these tools and set them in the pot of the machining center, but you can set them in random positions. The length of the tool's protrusion is also all converted into data, so the machine can read it automatically.

―おもしろいですね。どういう効果がありますか?It is interesting. What effect does it have?

伊東) 生産のコストダウンにつながるということです。まず1つは、単純にスピードアップが図れます。次に、工具・刃物の共通化によるコストダウンです。以前は、個人の力量に生産を任せていましたので、それぞれが「マイ工具」を占有していましたから、どこにどんな工具・刃物があるのか、正直把握しきれないようなところがありました。本システムを導入するに当たって、工具の棚卸をしてみると、なんと2万本の刃物が社内にありました。そこで、工具・刃物の共通化を図ることで、工具数自体を減らすこともできまし、共有工具の在庫を置くことができ、工具不良による生産工程の停滞がなくなりました。This means that it leads to lower production costs. First, it simply speeds things up. Next, we reduce costs by standardizing tools and blades. In the past, production was left up to the individual's ability, and each person had their own "My Tools", so to be honest, it was difficult to keep track of what tools and cutlery were where. When we took a tool inventory before introducing this system, we found that we had 20,000 knives in our company. Therefore, by standardizing tools and cutlery, we were able to reduce the number of tools and keep common tools in stock, eliminating production process stagnation due to tool defects.

―なるほど。I see.

伊東) そして3点目は、作業の標準化によるコストダウンも進みました。先ほども申しましたように、ベテラン社員のプラグラムなども全てデータベース化し共有、活用できますので、リピート品ならアルバイトの方でも加工が可能です。この点は、単に「生産改革」というだけでなく、「職場改革」にもつながっています。その1つは、技術の標準化です。技術をデータベース化して個人の技術ではなく、会社の技術として、製造員全てで共有できます。そして、もう1つは、人材育成の標準化です。特定の人に人材育成を頼らずとも行えるようになりました。かつては、自立した技術者を育成するために、何年もの月日がかかりました。それまで我慢できずに退職してしまうという若年者がたくさんいました。また、自立したとたん、転出してしまうということもありました。そのような仕組みでは、定職率も悪く、安定した仕事ができなくなります。それが、このシステムを導入する大きな理由でもありました。お陰さまで、。職場の風通しは一段と良くなり、若い社員も増えました。Third, cost reductions have been achieved through standardization of work. As I mentioned earlier, all the programs of veteran employees can be compiled into a database and shared and utilized, so even part-time workers can process repeat products. This point is connected not only to ``production reform,'' but also to ``workplace reform.'' One of them is the standardization of technology. By creating a database of technology, all manufacturing staff can share it as company technology rather than personal technology. Another issue is the standardization of human resource development. It is now possible to do human resource development without relying on specific people. In the past, it took many years to develop independent engineers. There were many young people who couldn't take it anymore and quit their jobs. Also, as soon as they became independent, they sometimes moved out. Under such a system, the job retention rate is low and it becomes impossible to find stable work. That was a big reason for introducing this system. Thanks to all of you. The atmosphere in the workplace has improved, and the number of young employees has increased.

「この子こんなに変わったの」と驚く人材育成研修 Human resource development training that will surprise you: “This kid has changed so much!”

―標準化されて、特徴がなくなることはないのですか?Won't it become standardized and lose its characteristics?

伊東) 標準化は進めながらも、常に新しい工具のこと、プログラムのこと、製品のことなど、社員は研究しています。OJTでは、新しい、難しい製品には、ベテランと新人でコンビを組んでトライするようにしていますし、集合研修は同業他社とも共同で実施し、外部との交流も含め互いに刺激を受け切磋琢磨するようにしています。Even as we progress with standardization, our employees are constantly researching new tools, programs, and products. During OJT, when it comes to new and difficult products, veterans and newcomers team up to try them out.Group training is also conducted jointly with other companies in the same industry, so that they can get inspired by each other and improve through friendly competition, including interaction with outsiders. I'm doing it.

―そうなのですね。Huum.

草川) 広い視野を身につけたり、人の話をよく聞くようになったり、「えっ、この人、こんなに変わったの?!すごい!」と思うこと、ありますよ。Even as we progress toward standardization, we continue to develop a broader perspective and listen more closely to what others have to say, and there are times when we think, "Wow, this person has changed so much?! That's amazing!"

チームで飛躍を目指す Aim for great progress as a team

―素晴らしい。Wonderful.

伊東) 現社長は、生産も、営業購買も、財務もで全て一手に引き受け、自身のモノとしてここまで会社を成長させきましたが、それを継いで現社長のように、一人で全てを把握して会社運営をする人材育成はとても難しいと思いました。そこで、新しい発想として、それぞれが専門的な能力を持つリーダーが集まり、いずれはチームみんなで社長の意志、方針、経験、技術などを受け継いでいこうとも思いますね。The current president took over all aspects of production, sales, purchasing, and finance, and has grown the company to this point as his own.Inheriting this, he is now able to handle everything by himself, just like the current president. I thought it was very difficult to develop human resources to run a company. So, as a new idea, I'm thinking of bringing together leaders, each with their own specialized abilities, so that eventually the entire team will inherit the president's will, policies, experience, technology, etc.

―いわば、新しいカタチの事業承継ですね。素晴らしい考え方です。チームと言えば、「京都航空宇宙産業ネットワーク(KAIN)」はいかがですか?In other words, this is a new form of business succession. That's a great idea. Speaking of teams, how about "Kyoto Aerospace Industry Network (KAIN)"?

草川) 今回立ち上がった「京都航空宇宙産業ネットワーク(KAIN)」は大変有意義です。合同での展示会出展はもちろん、情報交換により「これからの旬」な業界情報もいただけます。そして、それぞれ分野が異なる企業が集まっているので、営業面でも有利ですし、お互いに取引もできます。今後、このチームで様々なチャレンジを進めていきたいですね。The newly launched Kyoto Aerospace Industry Network (KAIN) is extremely meaningful. Not only can we participate in joint exhibitions, but we can also exchange information and receive the latest industry information. Also, since companies with different fields are gathered here, it is advantageous in terms of sales, and we can do business with each other. I would like to take on various challenges with this team in the future.

同社の今後の発展がますます楽しみです!

お問い合わせ