ここから本文です。

国産部品工業株式会社(京都企業紹介)

知恵の経営、元気印、経営革新、チャレンジ・バイの各認定等を受けた府内中小企業を紹介するページです。

快適なドライビングをサポート

(令和2年11月27日、ものづくり振興課 鴨井)

令和2年度京都中小企業技術大賞(外部リンク)の優秀技術賞を受賞された国産部品工業株式会社(外部リンク)(綾部市)の技術部長 西村和浩様、設計課担当課長 寺﨑信夫様、総務課長 大西宏和様にお話をお伺いしました。

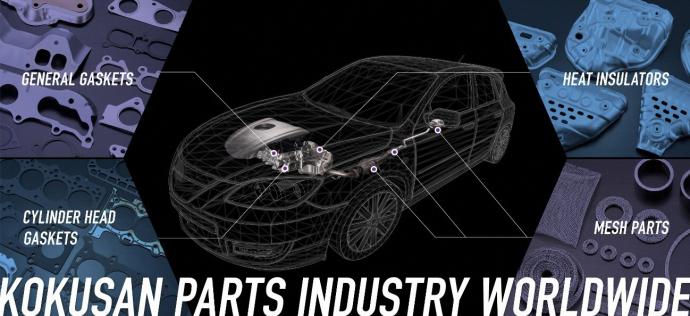

自動車の性能を支えるシーリングパーツ

-まずは、御社の概要を教えてください。

大西) 弊社は1950年に設立し70周年を迎えた会社です。設立当初から、自動車用エンジンの性能を支えるシーリングパーツを製造・販売してきました。中でもシリンダーヘッドガスケットは、自動車の核となるエンジンの性能に大きな影響を及ぼすため、常に高い精度と高品質が求められます。エンジンなど内燃機関における空気や燃焼ガス、冷却水、オイルなど、幅広い用途にあわせた構造で設計することで、各種流体をシールします。

-シーリングパーツとはどういったものですか。

西村) 自動車のエンジンには様々な液体・気体が流れていますが、接続部分には必ずガスケットと呼ばれるシーリングパーツが使用されています。自動車部品の接続部分は高温・高圧環境にさらされるため、その隙間からガスや液体が漏れないよう、シール性能の高いガスケットを挟み込んで、完全に密閉する必要があります。

-エンジン部分では特に重要なパーツですね。

西村) ガソリンエンジンやディーゼルエンジンなどで使用するシリンダーヘッドガスケットは、特に高圧力・高温の燃焼ガスやエンジンオイル・冷却水を密閉する必要があり、エンジンが正常に動作するためには欠かせないものです。これらの流体をシールする上で、様々な条件に適合した設計を行うことが重要な課題であり、かつ高精度な加工技術が要求されます。

自動車業界では、新たな技術革新とともにエンジン性能の向上も求められており、その性能を左右するシーリングパーツも進化を続けています。近年は、その性能はもちろんのこと、軽量化や安心・信頼性及び地球環境問題とも向き合った高性能・高品質なエンジンづくりが求められています。弊社では、有害物質を含まないメタル製の乗用車ガソリンエンジン用シリンダーガスケットをいち早く開発し、世界で初めて量産化に成功するなど、技術の追求を続けています。

-こういった技術開発の積み重ねにより、令和2年度京都中小企業技術大賞の優秀技術賞を受賞されたのですね。

西村) ありがとうございます。これも、日々、自動車メーカー様とともに研究・開発を進めてきたことが、受賞に繋がったと感じております。

ダイレクトシールド構造ヒートインシュレータ

-それでは、優秀技術賞を受賞された技術内容について教えてください。

寺﨑) エンジンは空気と燃料を混ぜた混合気を爆発させて出力を得ますが、爆発で生じた燃焼ガスには、CO2・NOX・PM等、環境に影響を及ぼす有害物質が含まれます。その有害物質を浄化するキャタリックコンバータは、燃焼ガスで高温になることから、周りの電気部品やゴム・樹脂部品を熱害から守る必要があります。また、車内に快適性をもたらすために高い遮音性も求められます。これらを満足する製品が、今回受賞したダイレクトシールド構造ヒートインシュレータです。弊社ではステンレスを難形状に成形し、内面に高耐熱断熱材を配置した、軽量かつ高性能なヒートインシュレータを開発しました。本製品はM社の新型エンジンの排気系パーツに搭載されており、自動車業界でも高い評価をいただいております。

-従来のヒートインシュレータとの違いはどういったところですか。

寺﨑) 従来品は総厚0.8~1.2mmアルミめっき鋼を用いてヒートインシュレータを製造していましたが、本技術では0.3mm厚のステンレス鋼を用いています。ステンレス鋼と断熱材を効果的に用いることで、保温による触媒での排ガス浄化性能の向上とNVH(騒音・振動・ハーシュネス(Noise, Vibration, Harshness))性能の向上を実現したことが高く評価されています。

-性能はもちろんですが、とても軽くなっていますね。

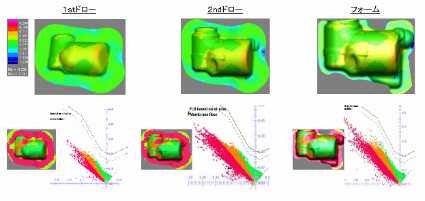

寺﨑) はい。性能は向上しつつも重量は3分の1以下となっています。つまり、排ガス浄化性能とあわせ、軽量化による環境性能向上にも貢献しております。本技術では0.3mm厚のステンレス鋼を加工しますので、材料特性・材料厚さ・形状の全てにおいて加工難易度が高くなっています。そこで、従来のアルミめっき鋼では、成型による板厚の減少率を加工の指標としておりましたが、ステンレス鋼では新たに、「歪み」を指標として、研究開発を進めてきました。その際、コンピュータ上でのシミュレーション(CAE)を用いて、製品設計の事前検証を行っています。

-CAEもいち早く取り入れられたのですね。

寺﨑) 現在、幅広い年齢構成で3名の解析技術者がおります。基礎データ取りとして、北部産業創造センターにある中丹技術支援室の装置も利用させていただき、また、CAEソフトメーカの協力も得ながら、日々、技術向上に励んでいます。解析の予測精度を一層高めることで、開発期間の短縮と開発費用の低減を図り、お客様からも厚い信頼と高い評価を得ています。

-一番苦労されたのはどんなところですか。

寺﨑) やはり、コンピュータ上のシミュレーションと実際の作業をいかに近づけていけるかという所です。実際の作業では、金型を使用しますが、材料の置き方や角度の違い、位置ずれ等でシミュレーションと異なる結果が出るときがあります。これらの問題を一つずつ検証し、実作業をシミュレーションに、また、シミュレーションを実作業に近づけていく作業が必要となります。この検証作業を繰り返すことで、予測精度の向上を図ることができ、本製品以外の不良率の低下にもつながっています。

他にも、どのように分割して部品点数を少なく成型するか、また、実際の取り付けの作業性などを考慮して設計するため、毎週のように、自動車メーカー様、排気管メーカー様と打合せを繰り返し、開発までに3年程度を要しました。

-複雑な形状を安定的に生産することも難しいのではないのですか。

寺﨑) 従来製品では職人領域による調整作業が多かったのですが、本製品に関しては、新たにサーボプレスの導入により、加工パラメータを可視化することで、ほぼ製品不良がない安定供給が可能です。

-素晴らしいですね。こういった技術が日本の自動車を支えているのですね。

西村) こういった部品の品質向上は、自動車の燃費改善につながっています。製品自体の性能向上に加え、軽量化による燃費の改善も重要な課題で、最終的には自動車を利用される一般利用者の利益につながっていきます。最先端かつ高い技術力での部品づくりを通じて、世界中で使われる自動車エンジン、ひいては世界の人々の快適なドライビングを支えることが我々の使命です。

-ありがとうございました。今後の展開を楽しみにしています!

お問い合わせ