ここから本文です。

株式会社JRC(京都企業紹介)

知恵の経営、元気印、経営革新、チャレンジ・バイの各認定等を受けた府内中小企業を紹介するページです。

もっと便利で、本当に役立つロボット・自動化を。

(掲載日:令和元年12月10日、聞き手・文:ものづくり振興課 足利)

株式会社JRC(外部リンク)(大阪市)ロボット・SL事業部(外部リンク)(京都市伏見区)の藤本COOにお話をおうかがいしました。

多品種小ロット生産の中小ものづくり企業向き「モーションプランニング」搭載ロボット

--ジョイアールシー社は、ベルトコンベヤ部品のトップブランドだそうですね。

藤本) はい。ローラ、プーリ、アンドラなどのベルトコンベヤ部品のトップブランドとして、産業界の求める搬送業務の合理化に精進してまいりました。建設現場や大型プラントなど過酷な環境下で用いられるなど、消耗も激しい部品ですが、ありがたいことにお客様に高く信頼いただいているのだと思います。

--そして、ロボットに関しては「ALFIS(外部リンク)」ブランドを立ち上げてらっしゃいます。

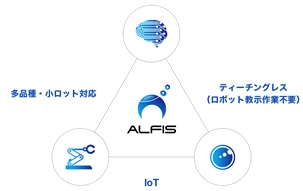

藤本)2017年より新規事業として開始したロボット・システムインテグレーション事業のブランドです。中小企業のものづくりの現場で役に立つ、ということを目指しています。

--そうなのですね。2つ質問があるのですが、まず、どうして「中小企業」をターゲットにされているのでしょうか?

藤本)社長の浜口は、かねてより「当社が社会に貢献し持続的に成長するためには、既存のコンベヤ事業とは異なるもう1つの柱を」と考えを巡らせてきました。そして、「人口減少・労働力不足」が徐々に顕在化してきた時期でもあり、人の代わりとして働く「ロボット」に着目しました。ただし、当社のコンベヤ事業においても、本社工場でのローラの生産においてロボットを多く活用していますが、私たちのような中小企業は、大手の異なり「多品種少量生産」が基本であり、ロボットが使いにくい、あるいは使えないという場面が多くあるからです。

--今、「モーションプランニング」を使ったロボットも手掛けてらっしゃいますね。

藤本)はい。ロボットは従来、ティーチング(プログラミング)をした順番通りの動作を忠実に行うもので、ティーチングしないと動かないものであったわけですが、ティーチングに何か月もかかったりしたわけです。これは導入コストにも跳ね返りますよね。そこで、例えば、ビジョンセンサ―等を組み合せることで、一つひとつの動作をプログラミングで覚えこますことなく、自律的にワークを掴んで運ぶといったことができるようなロボット、まさしく「ティーチングレス・ロボット」を開発しています。

(けいはんなロボット技術フォーラム2019Autumn(2019年10月)での同社ロボットのデモンストレーション)

1台のマシンに汎用性を持たせられるコスト優位性、靴紐も通す使い勝手の良さ

--そうでらっしゃいますね。

藤本)これにより、ティーチングの手間・時間・コストもかからないだけでなく、数か月かけてティーチングした「専用ロボット」を各工程ごとに配置するというやり方を改め、1台ないし少数の「汎用ロボット」に毎日違う作業をさせるといったことも可能になり、多品種小ロット生産の中小企業においても、ロボットの導入コストを大幅に減らせるようになります。

--まさしく「中小企業向き」ですね。

藤本)先行している企業もありますが、実際には事実上のティーチングが必要であったり、それに時間を要したり、何より価格が高かったり、中小企業にとってはまだまだ導入が容易ではないという課題があります。

--靴紐も通せると・・・。

藤本)カメラでワークの形状を認識して、こういうこともできるようになっていますね。

システム・インテグレーションの極意

--しかし、どうして御社はその課題を克服できるのですか?というのが、2点目として質問しようとしていた、どうして「システム・インテグレーション」なのかということと繋がるのかもしれませんが。

藤本)組み合わせですね。ロボットはハード、ソフトの様々な部品、機能を組み合わせで作っていきます。同じ部品でもそれぞれ特徴、強み・弱みがあります。必ずしも全てハイスペックでないといけないわけでもありませんし、価格が高い、高機能だけど使いにくいといった弱点を、他の手法で代替するなど、様々な組み合わせを検討するのです。メーカーはカメラだけ、モーターだけ、あるいはソフトウェアだけといったぶつ切りの対応になりがちですし、商社は技術の専門では普通はありません。そこで、私どものようなSIerの出番となるわけです。

--なるほど。

藤本)これも社長の浜口が考えてきたことですが、当社のコンベヤ事業で2014年から「ソリューション活動」を開始し、それを通じたお客様への貢献の実感からです。ベルトコンベヤには、搬送物の付着やベルトの蛇行など様々なトラブルがつきもので、メーカーとして私たちがお客様のお困りごとに手を差し伸べることで、現場の問題が解決し、生産性・安全性が向上し、お客様に喜んでいただけること、また、私たちを従来の「部品メーカー」としてではなく「ソリューション・パートナー」として再認識いただき、より深い取引をさせていただけるようになったことに、多くのやりがいと意義を感じたためなのです。

--具体例は?

藤本)例えば、シャフトの端部にピンを取り付ける作業を、人からロボットに置き換えました。ロボットは、長短様々なシャフトの長さ情報に基づき、その中心を掴みます。ピンの取り付けは、画像チェックを伴って確実に行います。出来上がったワークの積み方も、シャフトの長さに合わせて自ら考えて行います。これにより、これまで人手で8時間かかっていたのが30分で済む(労働生産性16倍)とともに、不良もなくなりました。

--いいですね。

藤本)食品工場における材料乾燥工程の自動化もありますね。食品材料は大きさも様々で難しく、時には乾燥しきれず、再乾燥が必要となったりとしていたのを、自動化によりそうした時間とコストを縮減しました。あるいは、めっき工場における研磨や目視検査工程の自動化も支援しました。これにより品質のばらつきをなくすとともに、過酷な作業から人間を解放し、別工程に人員を振り向けることができるようになりました。

--なるほど。

藤本)なお、再生医療などのライフサイエンス研究の分野においても労働力不足の問題が顕在化していることに着目し、メディカル分野向けのロボット開発も行っています。現場の研究員の方々が日々大変な作業をされていること、また研究開発にかかるコストが莫大であり、それらを今後10分の1、100分の1と下げていく必要があること、さらには、熟練研究者の確かな技術・暗黙知を次世代に継承し、実験の数を増やし、成果もスピードも上げていく必要があること、それらには、ロボットによる代替・自動化が不可欠だということなど、切実な声を多くいただいております

現場の課題を解決

--そうなのですね。無人化もそうですし、人との協働作業についても、最近はよく言われるようになってきましたね。

藤本)日本工業規格(JIS)で、人と産業用ロボット(垂直多関節ロボット、スカラ(水平多関節ロボット)、パラレルリンクロボット、直行ロボットなど)が安全柵で分離されることなく、両者で作業領域を共有して作業できる状態が定められています。いわゆる「協働ロボット」の設置条件、稼働条件ですね。従来は、ロボットの各軸に使用するモータに関し、80W以下のもので構成されたロボットに限定されていましたが、近年、そこの部分の規制は緩和されました。安全対策がなされているので、価格が高めであるとか、リミッターがあるのでスピードが速くないなど、メリット、デメリットはもちろんありますが、増えてきていますね。

--藤本さんはもともと何をされてらっしゃったのですか?

藤本)大手電機メーカーで、ロボットの開発をしていました。もともと30歳で独立しようと思っていましたので、独立し、その後も、京都のロボット企業にもおり、同じく京都の大手がPR用に作られたの有名なアイテムの製作にも携わりましたよ。そして、JRCが、同社の工場の自動化をするプロジェクトをするという際に、誘いを受けて、今に至っています。

--そうだったのですね。この伏見にあるロボット・SL事業部は何名くらいいらっしゃるのですか。

藤本)約20名ですね。設計、デザインから一貫で対応しています。急ぎの際には、ここの3Dプリンタで部品を作って、ロボットに組み込み、けいはんなロボット技術センターで実際に動かして試してみる、というようなこともしていますよ。

--それは、ありがたい。さて、今後の展望はいかがでしょうか。

藤本)会社としての展望はこれまでお話してきたとおりですが、中小企業の現場の方々と接していて、「ロボット」以前に、「省力化」をどうするかとか、そういったところから、相談に乗っていくことが大事だと感じています。私たちのようなSIerがもっと、各地に増えて、現場の困りごとを解決していく、そのような時代になっていけばいいなと思いますね。

是非そのような時代を作っていきましょう!

お問い合わせ