ここから本文です。

株式会社イーエル・オカモト(京都企業紹介)

知恵の経営、元気印、経営革新、チャレンジ・バイの各認定等を受けた府内中小企業を紹介するページです。

DX推進の秘訣は完全内製化!自社製IoT機器を利用した検査工程の創意工夫

(掲載日:令和5年6月2日 ものづくり振興課 水口・藤田)

株式会社イーエル・オカモト(外部リンク)(亀岡市)の岡本代表取締役様と阪口製造課長様にお話しをお伺いしました。

ロスを減らす鍵は不良の早期発見

まずは、第67回(令和5年度)京都府発明等功労者表彰において、創意工夫功労者賞を受賞された「自社製IoTを利用したDXでの製造コスト改善」について、その内容をお伺いしました。

同社では1日に数千個の製品を製造し、全数検査後に個々の製品を梱包して取引先へ出荷されています。生産過程では、装置トラブルや人的ミス(製品の検査漏れ等)が発生することがあります。最悪の場合、不良箇所を特定するために製造を3日間停止することや、全製品の梱包完了後に検査漏れが判明し、数千個の製品検査をやり直すこともあったそうです。

このような生産工程におけるロスを削減するため、Raspberry PiやArduinoといったシングルボードコンピュータを利用して、工程毎に製品の状態や、検査漏れなどを自動で確認し記録するシステムを考案されました。

これによって、製品の不良や検査漏れの発生と原因を早期に特定することが可能になり、製造ロスが大幅に削減され、生産性向上(約10%)と製造コスト改善(年間約200万円)を実現されました。

DX推進の秘訣は内製化

工場のDX化を推進されている同社ですが、その秘訣をお尋ねすると「内製化できていること」とのこと。

同社では、IoTシステムとクラウドの構築を全て内製化されているそうです。岡本社長曰く、「内製化によって、百万円以上かかるシステムでも劇的に低価格で構築できるので、導入のハードルが下がる」とのこと。また、3Dプリンタを導入し、IoTシステムのハード部材も内製化されています。これにより、都度、部材調達にかかる事務手続きが不要となり、現場レベルで柔軟なシステム構築が可能となっています。これらの取組の積み重ねにより、従業員自らが積極的にIoTシステムを構築する風土が形成され、工場のDX化が一層進んでいるそうです。

さらに、自社のDX化に加えて、中小製造業向けに特化した短期導入可能なDXシステム事業の展開も進めておられる同社。今後の展開が楽しみです!

緑に囲まれたハイテク工場によるフルサポートEMS

(掲載日:令和3年7月1日、ものづくり振興課 足利)

株式会社イーエル・オカモト(外部リンク)(亀岡市)の岡本貴利代表取締役にお話をお伺いしました。今回は京都試作ネット仲間の、木下電子工業株式会社(外部リンク)(長岡京市)の木下富尋取締役もご同席頂いております。

梱包箱も作れば、世界中から部品調達もする、至れり尽くせりのEMS

--まずは御社の概要について教えてください。

岡本)1985年創業、現在約60名で、大企業様やスタートアップ企業様向けの、電子機器の設計・製造受託サービスを行っています。

--いわゆるEMSですね。

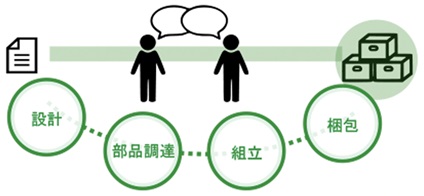

岡本)はい。ただ、設計、製造はもちろん、梱包、発送に至るまで、全てを行うことができます。例えば、梱包については、多くの梱包部材業者さんと連携し、梱包箱の設計・生産から全て行いますし、発送についても、国際宅配便を使った海外発送を行うなど、本当に「全て」を任せて頂けます。

--おお、すごいですね。

木下)だいたい、岡本さん、日本にいるイメージないですよね。

--どういうことですか?

岡本)お客様の代わりに、あらゆる部品の提案ができるようアジアを中心に調達先を確保しているのです。例えばこの装置にしても、電子パーツをはじめとするほとんどの部品調達を当社で行っています。その為、人的リソースの少ないスタートアップ企業様などへ一部設計から部品調達、組み立て、検査、梱包、出荷に至るまでワンストップで提供できるため、本来やるべき企画や設計、営業に集中してもらうことが可能です。

微細ハンダ付マイクロソルダリング

--製造も?

岡本)もちろんです。樹脂成形部分の金型製造および成形、今言いました電子部品の調達、プリント基板アッセンブリ、最終組立・検査・梱包、全てを、自社工場をはじめ、国内外の協力工場を駆使して対応しています。

--手ハンダ工程もお得意と聞いています。

岡本)はい、その名の通りハンダゴテを使った手作業によるハンダ付け工程で、例えば極小チップ部品を搭載した基板の試作や改造、修正(リワーク作業)などに対応しています。微細ハンダ付「マイクロソルダリング」の認定技能者を多数育てています。

量産に対応しUIに優れた設計・デザイン

--いいですね。

岡本)スタートアップ企業様をサポートする際に、やはり「量産」を見据えた設計をしておくことが重要です。その点は、京都試作ネットのメンバー企業様もよく心得ておられ、とても共感・感心するのですが、例えば樹脂加工においては、後の組立工程のことを考えたものにしなければなりませんし、成型品金型設計においては後の金型加工はもちろん、成形のしやすさのことまでを考えたものにしなければなりません。そういったところが我々の強みですよね。

--なるほど。

岡本)弊社の協力デザイナーは、その辺りをとても心得ていて、コンシューマーにウケるとともに、量産しやすいデザインをよくわかっているのです。

--日本の「ものづくり」の力ですね。私もこの1年、コロナ対策製品に携わってきましたが、多くのケースで、劇的にカンタン、劇的にシンプルであることが重要だと感じています。

岡本)最近は、IoT関連の機器をよく作っています。例えば、この試作品、ちょっと試してみてください。

--わお!むちゃむちゃシンプル!これはいいですね!!

岡本)良い人材が徐々に集まってきてくれているからこそ、できる技です。

緑に囲まれたハイテク工場

--「亀岡の緑に囲まれた中でよくぞ!」といった思いです。同じ市民として誇らしいです(笑)。それにしても、先ほどの梱包といい設計デザインといい、普通の加工企業と明らかに一線を画してらっしゃるのは、なぜですか?

岡本)当社を立ち上げた父の代から、家庭用ゲーム機関連製品の製造に携わってきたことが影響していますね。

--なるほど。

岡本)そうしたベースがありながら、最近では大企業出身の方が入社してくれまして、大きく品質向上が図られました。その後も良い人材が集まってくれており、設計デザインだけでなく、社内の生産性向上やカイゼン活動にも熱心に取り組んでいます。生産性や精度を高めるための治具、カメラ・センサーなどをIoTで見える化できる工程管理や自動外観検査システムを全て自社で対応しています。

--素晴らしいと思うのですが、QCDTS活動は、社員さんにはしんどくないのでしょうか?

岡本)例えば、各人ができる作業を増やしていくことは、互いに助け合えることに繋がります。ある作業がAさんしかできないという状況は、かえって心身ともにしんどいです。そういったことを皆理解しており、取組を進めています。

--なるほど。

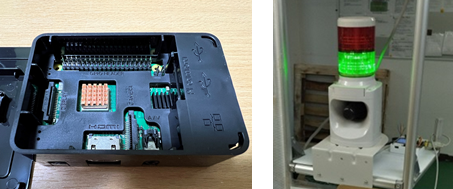

岡本)より顧客対応を上げるため、メール受信にもパトライトを点灯させ、1秒でも早く顧客対応をするなど、様々なカイゼンをしています。

--すごいですね。社長は以前は何を?

岡本)ユビキタスネットワークの時代を迎えるに当たり、データセンターの仕事に携わりたく、その業界の大手企業に入社しました。しかし、今はぴんぴんしているのですが、父が体調を崩したことがあり、退社して当社を継ぎました。

--そうなのですね。そして、これまで述べられたような改革を進めてこられたわけですね。

岡本)もっと横のつながりを持とうということで、2019年に京都試作ネットに加入しました。当社としても、ゲーム関係、EMSに続く3つめの柱として試作開発を進めているところです。

今後の展開が大変楽しみです!

お問い合わせ