ここから本文です。

株式会社中金(京都企業紹介)

知恵の経営、元気印、経営革新、チャレンジ・バイの各認定等を受けた府内中小企業を紹介するページです。

航空業界初のアルマイト― アルミニウムをプロデュース

(掲載日:平成28年7月15日、聞き手・文:ものづくり振興課 足利)

株式会社中金(久御山町)の寺西技術・生産担当部長様、井上品質保証担当部長樣、営業課 島田様にお話をおうかがいしました。

アルミニウムをプロデュース

―まず、事業の概要を教えてください。

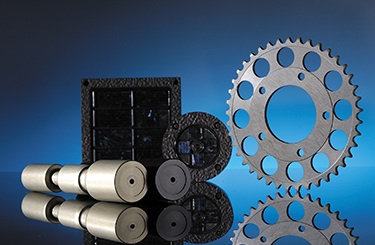

島田) 航空機向け、中でも防衛品向けのMIL規格(米軍規格)に準じた処理を中心に、アルマイト加工を専業で行っています。アルミニウムは、軽い、熱伝導が良いなどの特長がありますが、柔らかく、環境によっては腐食することもあり、保護するための表面処理、アルマイトを行います。耐食性の向上、絶縁性や耐摩耗性の付与のため、染色アルマイトに関しては外観の美しさなどのために行われます。

―めっきとは違うのですよね?

島田) めっきは、素地となる金属の「上」に、金属を析出させていくものですが、アルマイトの生成過程では、母材を溶かしながら皮膜生成していくので非常に密着性が高い皮膜です。

―生成方法は?

島田) 処理するアルミニウムを陽極として、電解液に浸して電気分解します。生成した皮膜は表面に無数の孔ができますので、孔の中に染料を吸着させることにより着色することが出来ます。こうしてアルミニウムに付加価値をプラスさせて「アルミニウムをプロデュース」するのが当社の仕事です。

航空機業界初のアルマイト― 「他ではできない」が辿り着く

―航空機用の中でも、防衛品関係が多いとのことで、話しにくいと思いますが(笑)、防衛品関係に携わってらっしゃることの、経営面での意義をどのように捉えてらっしゃいますか?

井上) 取引として安定している、一定の信用力に繋がるということもありますが、何よりも、防衛品関係は性能要求が大変高く、長年それに対応してきたおかげで、大きさなどで物理的に無理ということでもない限り、たいていの案件に対応できます。例えば、数十um以上の厚い硬質アルマイト皮膜を生成するだとか、素材のアルミニウム合金に様々な添加物が含まれていて普通ではアルマイト処理が困難であるだとかいったケースなど、他ではできなかった案件が、最後に当社に辿り着かれます。

―すごいですね。航空機用のアルマイトをなさっているところはどれくらいあるのですか?そういう中で御社の特長は?

井上) 専門業者としては全国に数社ありますが、当社は、1957年に表面処理工場として業界初の防衛庁認定工場となるなど、航空機分野のアルマイト処理の先駆けです。創業した当時のメンバーが「最高水準の加工を」ということで、アメリカから文献を取り寄せ、電解液の配合その他独自の工夫を重ねて開発したものです。当時の社団法人金属表面技術協会より、業界最高に該当する大塚技術賞(現:表面技術協会 技術賞)の第一回受賞をしております。

―素晴らしい。

井上) そうした創業時の精神を受け継ぎ、当社は研究開発を重ねていまして、航空機メーカー等の要求仕様の「さらに先」の技術を常に研究しており、現在の要求仕様を超える要求があった場合にも対応できるよう備えています。例えば、MIL規格の耐食性試験は試験時間が336時間ですが、当社では500時間でも十分に対応できる品質の皮膜ができます。

更なる技術開発へ

―ノウハウを貯めていくのに工夫が必要かと思うのですが、どういうことをされていますか?

寺西) マニュアルを整備するとともに、過去10年間の加工案件について、材料、材質、電解液の成分、加工方法、品質の状態など細かい点を全てドキュメント化して残しています。ドキュメント化しているのは約1万7千件に上り、これらは、航空機部品で求められるトレーサビリティーとも連動しています。

―それはすごい。まさに、知的資産の結集ですね。今後の展開はいがかでしょうか。

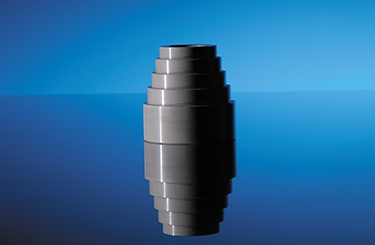

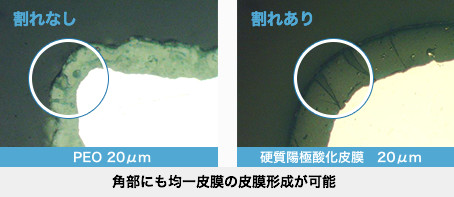

寺西) 一層の技術開発を進めていきたいと思います。例えば、火花放電(プラズマ発光)を使った白い皮膜PEOの生成です。現在の「白アルマイト」と呼ばれるものは実は透明な皮膜であり、顧客企業様から「白い外観の皮膜がほしい」との声をよくお聞きしていました。又、アルマイトは面に対して垂直にしか皮膜生成しないため、角部へは皮膜欠損部「割れ」が発生していましたが、PEOは角部の「割れ」を解消した皮膜形成が可能となりました。このPEOの技術はマグネシウムやチタンへの処理も可能です。

今後の展開が楽しみですね。

お問い合わせ