ここから本文です。

カトーテック株式会社(京都企業紹介)

知恵の経営、元気印、経営革新、チャレンジ・バイの各認定等を受けた府内中小企業を紹介するページです。

産学連携により、既存装置のリモデル/アウターブランディングを!

(掲載日:令和5年4月18日、ものづくり振興課 恩地、稲継)

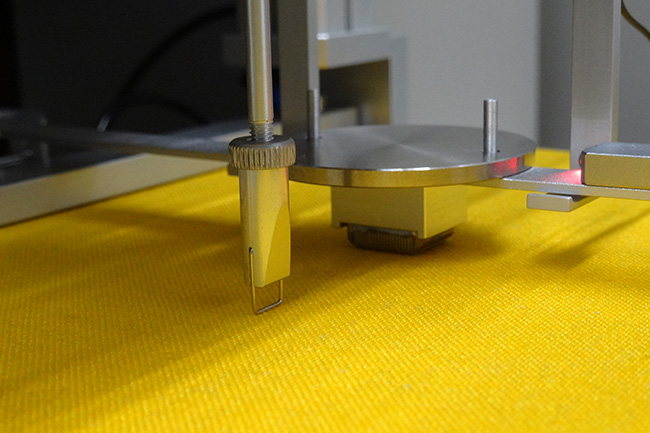

京都工芸繊維大学との産学連携によって、既存の試験機から一新したスタイリッシュかつ感覚的な操作で計測が可能なモデル機を開発されました!(「令和4年度京都エコノミックガーデニング支援強化事業」ご活用)

本モデル機は、実際のユーザーからの声を元に、京都工芸繊維大学の「人間工学」の知見を取り入れたもので、「操作性・機能性の向上」と「アウターブランディング」を両立。

風合い計測のオンリーワン企業である同社の技術を、さらなるユーザーに届けるためのモデル機です。

機械的な構造などを確認し、製品としての販売に向けて取組を進めておられるとのことで、今後の展開が楽しみです!

【Before】

【After】

操作部分がシンプル/コンパクトに、使い手に威圧感を与えないモデルに一新。

タッチパネルでの操作も機能追加。非常に分かり易いですね!

コネクタを提供も調達も

(令和4年6月10日、ものづくり振興課 足利)

カトーテック株式会社(外部リンク)に、「京都ものづくり部品相互融通プラットフォーム」についてインタビューしましたのでご覧下さい。(「京都ものづくり部品相互融通プラットフォーム」インタビュー)

風合い計測技術「KESシステム」

(掲載日:平成28年6月1日、ものづくり振興課 足利)

平成24年度元気印企業 カトーテック株式会社(外部リンク)管理部の佐藤部長様、榑林係長様にお話をおうかがいしました。

「心地よさ」を計測

―企業の概要を教えてください。

佐藤) 「KESシステム」やナノファイバー生産装置を手掛けています。従業員30名強で、売上の半分は海外になってきています。

―KESシステムとは何ですか?

佐藤) 布の「風合い」を測る電子計測装置です。人がものに触れたときに感じる材質感、感触、すなわち「風合い」は、品質を判断する際の一つの価値基準になっていますが、手の感覚はあくまでも主観的な評価のため、ごく微妙な違いしかない素材の場合、長年の経験を積んだ職人や専門家には選別できても、一般の方はどちらが良いか判断できないケースがあります。人が風合いを見分けるときに行う「なでる」「引っ張る」「折り曲げる」「指で押す」等といった動作、感覚を、精密な測定装置で再現して、主観的あいまいだった物性判断を誰もが共有できる客観的な数値に置き換えるのが、風合い計測技術「KESシステム」です。

―具体的にはどういったアイテムがありますか?

榑林) 例えば「自動化引張り・せん断試験機」は、職人や専門化が行う「引っ張る」「せん断する」という手の動きを分析・機械化したものです。風合いの「こし」「はり」に影響すると言われる、布・紙・不織布・フィルムなどの引っ張り/せん断剛性、引っ張りエネルギー、伸張率、回復性のデータが得られます。これらの特性は「形態安定性」「しわのできやすさ」に影響すると言われています。

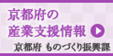

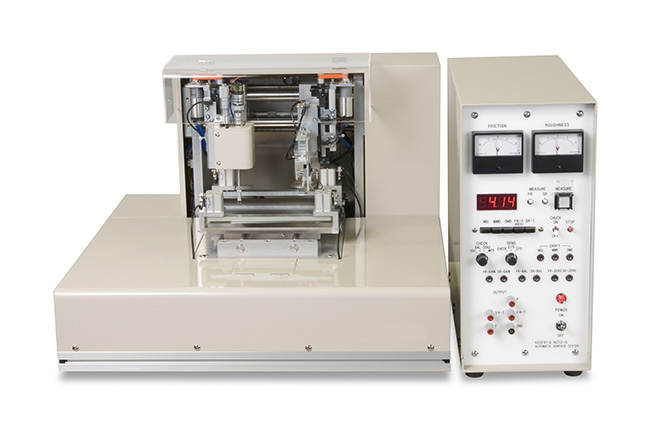

左:自動化引張り・せん断試験機 右:自動化表面試験機

―なるほど。

榑林) あるいは「自動化表面試験機」は「なでる」です。センサー部の荷重や表面処理を、指先を模した設計とすることで人間の指先に近い感覚を数値化することができます。風合いの「ふくらみ」「にめり」しゃり」に影響すると言われるデータを測定します。その他「自動化圧縮試験機」「自動化純曲げ試験機」などの基本アイテムをベースに、顧客企業様のご要望に応じてカスタマイズしています。

人の感覚に近く、微小な測定が可能

―製品の特徴、差別化要素を整理しますとどういったことになりますか。

佐藤) 1つは、人の感覚に近い動きを分析できるということ、もう1つは、ごく微妙な違いをよりミクロな物性判断によって客観的なデータ数値に置き換えることができるということです。例えば、大手化粧品メーカー様とともに共同開発した「HapLog(ハプログ)」という2011年にグッドデザイン賞をいただいた装置があります。化粧品や基礎化粧品は肌への塗布の仕方により、その効果にも影響が出ます。また、力のかけ具合により人が感じる使用感にも違いが出てきます。そこで、接触力センサーと3軸加速度センサーを内蔵し、自然な指動作、すなわち、モノを掴んだ時の力、指を使って動作した時の力、運動量を測定する装置を開発したのです。指原の指紋部を覆わないため、実際の触感を損なわずに自然な動作が計測可能です。

―すごいですね。しかし、そこまで高度なものとなると、いわゆる「ガラパゴス化」といったことにはならなのでしょうか?

榑林) 当社製品での測定値を標準値と捉えていただける企業様も多く、アメリカも含め世界の各地域からも注文や引き合いをたくさんいただいています。人員に余力がないこともあり、そうした海外のお客様のところに扱い方のレクチャーにも行けませんから、逆に京都に、使用方法を習得しに来ていただいているのが実態です。

―なるほど。たしかに様々な業種で使われていますよね。

佐藤) 繊維業界だけでなく、おむつ、ティッシュ、化粧品、石鹸シャンプー、カーシートなどのメーカーや、液晶フィルム関連などとの取引もございます。営業はあまりできていないのですが、学会等で先生方に広めていただき、想定していなかった業種の方々から注文、引き合いを頂いております。

全ての工程に精通しているからこそ

―逆に課題は何ですか?

榑林) 課題といいますか、やはり人材育成は大事です。おかげさまで海外からの受注も増加傾向にあり、社員の採用を増やしているところですが、少量多品種生産ですので、それらをマスターし一人前になるのに数年かかります。また、製造面で言いますと、加工し、組み立て、完成したところで通電検査を行うわけですが、データが異なれば、すべて一からやり直さねばなりません。

―1品1品違う多品種の完成品を作り上げる人材って、育成がたしかに大変ですね。

佐藤) 設計、部品調達、生産、管理など多くの工程に精通した人材を育てていくことで他にはないオリジナルな製品を生み出してきました。

ナノファイバー生産装置について

―ラボ用「ナノファイバー生産装置」はどういったものですか?

佐藤) エレクトロスピニング法という手法で安全かつ簡易に直径50~800nmのナノファイバー(ナノ単位の繊維)を製造することができる装置です。エレクトロスピニング法とは、静電気の力を利用した方法で、先の尖ったプラス電極(キャピラリー)と、平面状のマイナス電極(アース)で構成されています。キャピラリーには高電圧が印加されており、キャピラリーを出た電荷を帯びた溶融ポリマーまたはポリマー溶解液は、電解中をマイナス電極に向かって吸い寄せられます。このとき、高分子ポリマーが低分子ですとスプレー状になり、高分子だと繊維状になり、マイナス電極に向かって吸い寄せられ、電極上で薄い繊維の層を形成します。

―大量生産装置も開発されましたね。

佐藤) 京都府や京都産業21の支援を受けて開発しました。大量紡糸機構を導入した世界有数の装置です。ナノファイバーは、繊維の細さや表面積の増大という利点がありますから、自動車業界ではフィルダーや燃料電池への応用に、その他、素材、IT、バイオテクノロジー、医療など、幅広い分野での応用に大いに期待されています。

―最後に、今後の展望について教えてください。

佐藤) さきほども申しましたが、海外からの受注も増加し、我々の想定を超える、様々な分野のお客様からたくさんご要望をいただきます。それらに応えていくため、人材を増やし、一層体制を整備していきたいですね。

事業の発展がますます楽しみですね。

お問い合わせ