ここから本文です。

田中精工株式会社(京都企業紹介)

知恵の経営、元気印、経営革新、チャレンジ・バイの各認定等を受けた府内中小企業を紹介するページです。

CAEや「つながる工場」を駆使してミクロン単位・オンリーワンの精密ダイカスト

(掲載日:平成28年9月30日、聞き手・文:ものづくり振興課 足利)

田中精工株式会社(外部リンク)(宇治市)の田中代表取締役様、坂本取締役総務部長様にお話をおうかがいしました。

京都オンリーワンの専業企業― ミクロン単位の精密ダイカスト

―まず、事業の概要を教えてください。オムロン、パナソニック、日本電産などのグループ企業等とのお取引をされてらっしゃいますね。

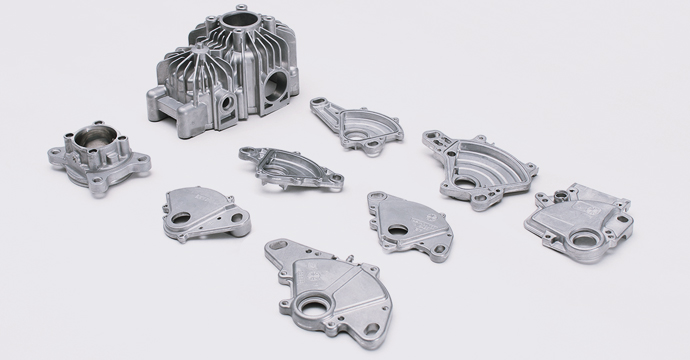

田中) 1946年創業、現在従業員100名超で、主にアルミを中心にダイカストを専業で行っています。

―ダイカストは、自動車の大量生産部品などのイメージが強いですし、京都では珍しいですよね。

田中) はい、一般には大手メーカー企業が自社内で行っているケースが多く、中小企業でダイカストを専業で対応しているのは、京都では当社だけだと思います。実際、自動車のエンジンやシャーシなどの車載部品も多いですが、産業機械・精密機械関連のスイッチ類、センサー類、照明機器、ロボット関連、電子機器、制御機器、光ファイバー関連部品などミクロン単位の高精度が求められる「精密ダイカスト」を製造しています。もともと、オムロンさんの孫請で、ダイカストの金型を製造していたところ、当社の品質が見染められたのがきっかけでして、金型製造から、ダイカスト、後工程まで一貫対応しています。

(左:車載部品、中:センサー類、右:多品種小ロット部品)

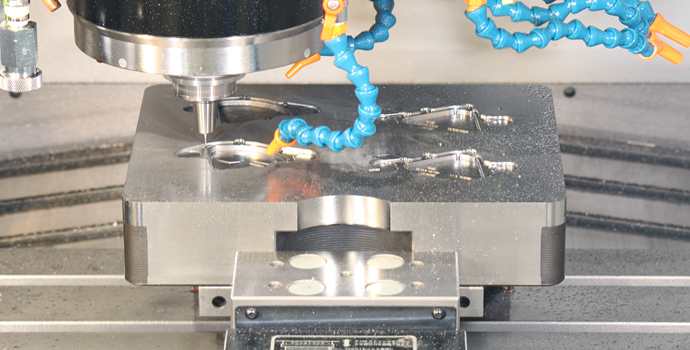

前工程― CAEも駆使した高品質、短納期金型製造

―なるほど。その生産工程についてご紹介ください。

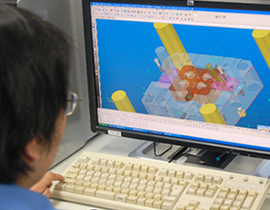

坂本) 開発企画、設計の段階からご相談に応じ、3次元CAD/CAM/CAEシステムによる高性能精密金型の設計・製作、ダイカスト鋳造、機械加工、表面処理、塗装、部品の圧入、組立まで、一部協力企業とも連携して一貫生産を行っています。

―CAEをお使いなのですね。

坂本) ダイカスト鋳造は、成形やプレスと違って、金型内に溶湯を高温・高速・高圧で鋳込み、瞬時に凝固させるなどを特徴としており高精度を実現するために鋳造方法をコントロールすることが非常に難しいです。材料の金属は溶融した状態で、むしろ、ガス状、霧状で金型の中に入っていきますので、CAEにより金型の流動解析、シミュレーションを行います。これにより設計段階で高品位ダイカスト部品における金型設計製作の最適化を検討しています。

―なるほど。そして、CAMからMC、NC機にデータが送られ、金型製造ですね。

坂本) おかげで、高品質の金型を、短納期で設計・製造できます。

本工程― コンピュータ制御による絶妙なダイカスト鋳造

―次は、いよいよダイカスト鋳造工程ですね。

田中) ダイカストは、精密な金型に溶融金属(アルミニウム、亜鉛、マグネシウムなど)を高速で射出する鋳造法です。溶融金属、つまり、溶湯が高速、高圧で金型に充填されるため、鋳物は高精度で薄肉にできます。鋳肌が良く、機械加工も少なくてすむのも特徴です。ダイカストは、精密な非鉄金属の生産方法の中で、最も生産性が高く、ひとつの金型で数万個は繰り返し使用でき、寸法精度や形状の再現性の面からも優れた技術と言えます。

(ダイカストマシン)

―当然、コンピュータ制御、自動化といった要素がありますよね。

田中) はい。溶湯を流し込むタイミング、金型を冷却するタイミングなど、コンピュータ制御で行っています。金型の中に冷却水が通る穴が空いています。こうしたデータが、金型設計にフィードバックされ、まずます高精度、高品質の金型製造、ダイカスト鋳造が実現していくこととなります。

(左:ダイカストマシンの概念図、右:湯流れ)

後工程― 「つながる工場」でグループ全体のQCD向上

―すごいですね。後工程はどうですか。

坂本) 機械加工、めっき・塗装などの表面処理、組立、検査等の工程が続きます。その一部は協力工場と共同で行っています。そこで、複数の協力工場とグループを形成し、生産販売管理システム「PT-SaaS(ピーティ・サーズ)」を開発、導入しています。これは、生産予定や前工程の進捗確認、受発注処理などをがタイムリーに行うものです。これにより、MRPによる生産方式とかんばん運用による後補充生産方式の異なる二つの方式・システムを共存させています。発注データをEDIで受信し受注情報を在庫に引き当て「電子かんばん」による後補充とMRPによる生産計画に基づき指図書を作成し全工程を一元化したデータベースでリアルタイムに管理しています。

―最近で言うところの、IoTによる「つながる工場」ですね。

田中) このように後工程が長いことが、参入が難しい要素の一つでもあります。システム開発過程で得られたノウハウを活用し、経営課題に対してきめ細かく解決すべくコンサルティングにも活かしています。自社と協力会社を含むグループの「見える化」を図り、グループ全体のQCD管理レベルの向上を実現させたことが高く評価され、中小企業IT経営力大賞2009で経済産業大臣賞を受賞致しました。

―素晴らしい。

田中) 日本の企業は、ものづくりには優れていますが、ITには弱いですね。大企業が伸びていくのに、私たち中小企業も一緒に伸びて付いていかないといけません。ITによる管理は、昔からあった方式ではありますが、結局みんなできていないでしょう。しかし、今はみんなが本気で意識し始めているようにも感じます。また、IT、自動化を進めながら、人手に頼る分野もまだまだあります。自動化で低コスト化を進めつつも、例えば検査工程等は、やはり人による目視検査の方が、多品種の検査をこなしていくにはベストです。

―なるほど。

田中) 昔は、大手の下請企業の協力会、勉強会も盛んでしたが、それもほとんどなくなった今は、「自分でやる時代」だと思います。

同社のますますの発展が楽しみです。

お問い合わせ