ここから本文です。

株式会社阪村ホットアート(京都企業紹介)

知恵の経営、元気印、経営革新、チャレンジ・バイの各認定等を受けた府内中小企業を紹介するページです。

世界を二分する、熱間フォーマー

(令和3年4月19日、ものづくり振興課 足利・鴨井・丸岡)

株式会社阪村ホットアート(外部リンク)(久御山町)の谷口正弘代表取締役会長(第65回京都府科学技術功労者賞受賞)、榎本稔代表取締役社長にお話をおうかがいしました。

世界で2社のみ、熱間フォーマーメーカー

--御社の概要を教えてください。

榎本)現在、従業員28名で、熱間フォーマーを開発しています。

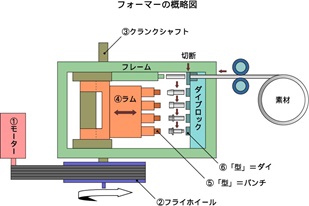

--フォーマーとは何ですか?

榎本)横型の多段式鍛造装置で、このようなナットやベアリング等の素形材を成形するものです。

熱間フォーマー(左)と、それによって成形されるナットやベアリング等(右)

--メンテナンスでしょうか、中に入ってらっしゃる人と比べてずいぶん大きな装置ですね。

榎本)そうですね。小型なものでも1億円以上、写真の大型のものだと10億円を超えます。供給されたバー材などの素材を一定の寸法に切断して、複数の対向する「型」の間に運び、型と型で圧力を加えて、形を作ります。「クランクプレス」の一種で、モーターによるフライホイールの回転を、クランクシャフトを介してラムの往復運動に変えています。そして、ラムにセットされた稼働側の型「パンチ」と、ダイブロックにセットされた荷重を受ける静止側の型「ダイ」で、一つの成形を行うしくみになっています。これを全自動・一貫して行うものです。

(阪村機械製作所HPより)

--横型というのは?

榎本)冷却水の注入を加工と平行して行えるなど、縦型のプレス機に比べて圧倒的に高速生産が可能で、ロット数の大きな生産は、フォーマーが有利です。また、フォーマーは型を交換することによって、1台で何種類ものパーツを成形することができるので、高い生産性と幅広い加工レンジを誇ります。製造しているのは日本で唯一、世界でも当社含めて2社しかありません。

--なんと!?

榎本)冷間フォーマーに比べ数が少ないということもあります。材料によっては冷間ではできないとか、ベアリングのように輪っか状にするのは冷間ではできないといったものを熱間で行うわけですが、何より、機械の製造技術の習得に時間がかかる、難しいものなのです。

わずかでも速く、わずかでも無駄なく

--そうなのですね。

谷口)私は寝ても覚めても設計を考えていますよ。必死だけれども楽しくて仕方がないです。

--すごいですね。いろいろ工夫をなさっているとお聞きしています。

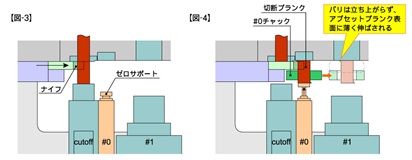

谷口)当社が後発でもありますので、汎用性のあるコンペティターの装置に比べ、ターゲットを一定絞り込んだ装置としているのですが、例えば、バー材の必要箇所のみを加熱することで、時間短縮とともに、省エネを図ったり、バリを発生させない「ゼロサポート」という機構を考え出したりしています。

(阪村機械製作所HPより)

--そうなのですね。

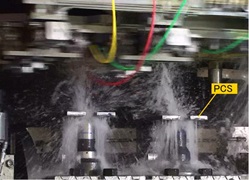

谷口)月産数百万個といった大量生産を行う装置ですので、わずかでも速度を速めたり、わずかでも材料の無駄、エネルギーの無駄をも排除しようと設計しています。それに、金型の寿命も鍵ですね。圧造中に冷却水をパンチにまんべんなく行きわたらせる必要がありますが、PCSという機構によって、パンチに前部から冷却水をかけてパンチ全周を均等に冷却し、金型寿命の延長を図っています。なお、ダイブロック、パンチブロックを自動交換するような装置も作っていますよ。

(阪村機械製作所HPより)

世界で初めての挑戦を、自分で考えて実現する苦労と幸せ

--素晴らしいですね。装置は内製ですか?

榎本)当社は、1999年に阪村機械製作所から熱間事業部が分離独立したものでして、熱間フォーマーの機械設計から金型設計まで熱間フォーマー全般の設計を行っています。そして、製造は阪村機械製作所に外注しています。

--設計においては、デジタルでの解析もなさってるのですね!

榎本) 構造解析(3次元)により、フレームやクランクシャフトといった主要部品の強度解析を行い、信頼性の高い設計を行うとともに、圧造シミュレーションの結果に基づいた金型設計により、新製品や新工法にもチャレンジしています。

--販路も世界各国にあるのですね。

榎本)そうですね、国内のベアリンメーカーは全てですし、海外も、アジア、ヨーロッパから北米・南米まで数多くございますね。

--最後に今後の展望はいかがでしょうか。

谷口)世界で初めてのことを、自分で考えて実現する。他に誰もいないので、人に聞くこともできない。だからこそ、寝ても覚めても装置の設計のことを考えてしまいますが、若い社員たちも情熱を注いでくれています。今後も新しい挑戦を続けていきたいと思います。

谷口会長(右)と榎本社長(左)

ますます楽しみですね!

お問い合わせ