ここから本文です。

一志株式会社(京都企業紹介)

知恵の経営、元気印、経営革新、チャレンジ・バイの各認定等を受けた府内中小企業を紹介するページです。

進化を続ける精密鍛造技術

(掲載日:平成30年7月12日、聞き手・文:ものづくり振興課 足利)

一志株式会社(外部リンク)(亀岡市)の阪本専務取締役にお話をおうかがいしました。

精密鍛造を軸にソリューションを提供する先進パーツサプライヤー

―大手自動車メーカー、建機メーカーらが軒並み、御社の顧客でらっしゃるわけですが、まずは、御社の概要を教えてください。

阪本) 1932年創業、現在従業員約170名で、自動車部品の量産を中心に、ステアリング部品、オイルコントロールバルブ部品、エンジン部品などの自動車用パーツ、ハイドロチューブフォーミング、ファスナー部品等を製造しています。主力製品のナットのラインナップは、3,000種類以上です。

―ファスナーということは、鍛造ですね。

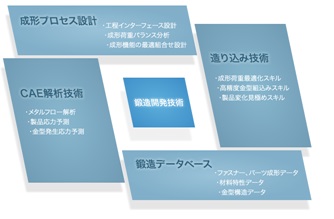

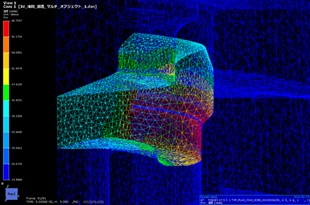

阪本)冷間・温間・熱間圧造、機械加工まで幅広く行っています。例えば、ミクロン単位の精度をもつ常温下の冷間鍛造では、CAE解析を駆使した精密な金型設計と工程管理技術により、バラツキの最低条件をクリアする高い精度を実現しています。

―CAEですか。

阪本)はい。コンピュータ技術を活用し、製品デザインの性能や妥当性、工程設計の能率などを事前に検証するCAE解析を行っています。これにより開発にかかる時間とコスト、リスクを少なくするとともに、次の設計への有効なフィードバックが可能となっています。

―なるほど。

阪本)他にも、ミクロン単位の精度をもつ真円を肉薄に仕上げることで、時間とコストのかかる外径の切削工程を必要としない薄肉成形、非対称形状のシャフトや偏心形状のウエルドボルトを鍛造フォーマーで成形することにより、従来の鍛造プレスの約2倍の生産性を実現している異形冷間鍛造から、素材を1100〜1250℃の高温に加熱して行う熱間鍛造、これは可鍛性が失われない特徴をもち、比較的大きな製品の製造に用いられる技術ですね、あるいは、素材を200〜850℃で加熱して行う温感鍛造、これは素材の強度を確保する特徴をもち、高炭素鋼など成形が難しい素材を鍛造する技術ですけれども、こうした様々な技術を有しています。

―さきほどおっしゃった、ハイドロチューブフォーミングというのは?

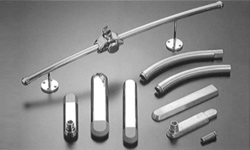

阪本)金属管を液圧やゴム圧により膨らませ、外形を自由な金型の形状にする加工法で、自動車のエアコン部品、ラジエター部品、油圧系配管部品、ステアリングシステム部品、エキゾーストマニホールド、建機・農機具の排気管、各種配管継手、ラジエター部品、車両フレーム用パイプ継手、自転車用のハンガーラグ、ヘッドラグ、シートラグ、中止ラグ、住宅用の手摺パイプ、ドア-用ハンドル、デザインハンガー、家具用金具など、様々なものを作っています。

他ではできない仕事と、人材が集まってくる

―そうなのですね。御社の特長についてはどうでしょうか?

阪本)まずは、今申しましたような技術力ですね。他社でできずにお困りの企業様がよく持ち込んでこられます。例えばこの部品は、鍛造により一発で穴をあけました。一切仕上げ加工等もなしです。

―えっ、これを一発で開けられたのですか!お客さんにとってもコストの有利性等に繋がってくるわけですね。技術開発に余念がないのですね。

阪本)クライアントの構想・設計段階のサポートから、量産技術開発や製造まで総合的に取り組んでおり、いろいろやっていますので、「おもしろそうだぞ」と、多様な人材が集まってきてくれますね。地元の学校からももちろんですし、様々な分野のメーカーで働いていた方も集まってきてくれるので、そうした人材が融合し、新たな研究開発に繋がっていっている状況です。

―多くの企業さんが人手不足でお困りである一方、研究開発に熱心で、おもしろそうな御社のような企業さんには優秀な人材が多く集まってらっしゃいますね。今後の展開はいかがでしょうか。

阪本)技術開発に加えて、生産工程の改革は、やはり重要ですね。例えば、検査工程では、一般の重量検査だと、小さな部品数万個のち1つくらいは数が合わないことも起こりえますが、当社では画像認識を用いた数量検査により数万個であってもぴったり正確です。これはあくまで一例ですが、データ把握やロボット化はどんどん取り組んでいこうと思っています。

同社の今後の展開が楽しみです。

お問い合わせ