ここから本文です。

株式会社韋城製作所(京都企業紹介)

知恵の経営、元気印、経営革新、チャレンジ・バイの各認定等を受けた府内中小企業を紹介するページです。

世の中の安心安全を支える超高精度鍛造一貫対応

(掲載日:平成29年4月6日、聞き手・文:ものづくり振興課 足利)

株式会社韋城製作所(京丹後市)の山本正代表取締役様、山本真也専務取締役様にお話をおうかがいしました。

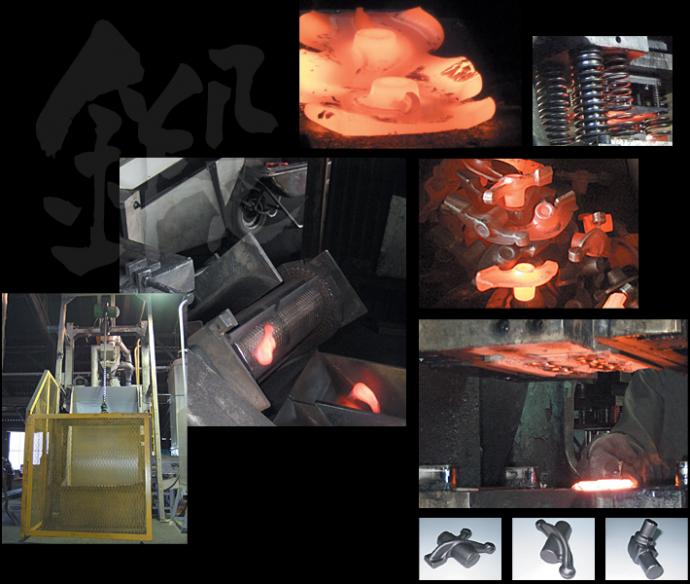

熱間型鍛造×超精密加工

―ドーンという“男らしい”音が工場から響いていますね。

代表) 「鍛・精」、すなわち、熱間型打鍛造加工と超精密切削加工を行っています。鍛造は、精度・靱性・硬度を高いレベルで両立できるものであり、エンジン部品をはじめ、様々な分野の人の生命に関わる「要の部品」の製造を行っています。中でも重量300g以下の小物、異形(左右対称ではない)、小ロット品を得意とし、日進製作所様、その他多数の企業様と取引しています、精密加工は、鍛造用の金型を社内で製作してきたノウハウを生かし、鍛造を行っている本社工場とは別に、温度差0.5℃以内に空調を制御する新工場を整備して行ってきました。顧客の重要機密を守るため、入退室は手のひらの静脈認証で管理しYKK様、富士ゼロックス様等の大手企業様と直接お取引をしています。現在、全社社員数42名で、平均年齢は36歳と若い従業員も多いです。

―熱間鍛造は府内でも丹後以外ではあまり見かけません。その特徴はどういったものでしょうか?

代表) 国内を見渡しても鍛造業者は淘汰が進み、200社余りと非常に少ないです。特徴は、まず、材料を加熱せずに常温に近い温度で行う「冷間鍛造」と違って、丸材料を高温(1230°)で加熱し鍛造金型上でプレスにより加圧し複雑形状に対応可能ですし、常温で大きな力で成形するのに比べて金型や製品の割れの可能性も減らすことができます。また、金属を1230°に加熱して熱間鍛造することにより、内部にガスが溜まって空洞が起こることもありませんし、メタルフローラインが形成されたままであるため靭性、すなわち強度で優れます。同様に、メタルフローラインが切断される「切削加工」よりも靱性で優れます。

―なるほど。

代表) そうしたことから生命に関わる重要な部品の製造に重用され、それ故に発注者側も頻繁なライン変更を避ける傾向にあり、受注側にとっては新規顧客の獲得が難しい分野でもあるのです。ただ、世の中の安心安全に対する意識向上に伴って、鍛造のニーズが着実に増加してきています。

丹後ならではの鍛造一貫対応と、当社自慢の高精度対応

―丹後機械工業協同組合理事長でもいらっしゃいますが、丹後の鍛造の特長を教えてください。

代表) 当社同様、まずは、鍛造と精密金型加工並びに鍛造後の熱処理(焼準)の一貫作業(鍛造完成品まで)をやっていることですね。こうした鍛造一貫作業は、「鍛造は鍛造屋、金型は金型屋」という業界の常識を打ち破ったものです。と言うと聞こえがいいのですが、例えば東大阪等と比べて丹後は距離の面で不利ですから、自然とこうした一貫対応でお客様の要望に応えようとしてきたわけなのです。また、小物対応が得意というのもありますね。これは、日進製作所様がミシンのクランクロット、自動車・バイクのエンジンのロッカーアーム等小物は運送費が安いため作ってこられた影響と思います。

―そうだったのですね。では、御社の特長は?

専務) 精度の高さですね。YASDA 950V3ジグボーラー等の業界でも定評のある機械を使いこなしていますし、これまで築き上げてきたノウハウがあります。

―ジグボーラーとは、位置決めや加工そのものの精度が極めて高い機械ですね。熱間鍛造の工程を簡単にご紹介いただけますか。

専務) まず3次元CADで金型設計を行い、マシニング、放電加工機、ジグボーラー等で金型を製作します。そして、材料を熱して、プレス機で必要な形状に成形し、抜き型をワイヤーカット放電加工盤等で加工してバリを取ります。ハンマーで打撃する場合は、打撃エネルギーが発生して100度程度温度が高まるのですが、プレスによる加圧法の場合はむしろ温度が下がりますので、加熱した材料を素早く正確にプレスすることが重要です。次に焼準、ショットブラスト等で仕上げていきます。弊社ではハンマーに比べプレスは打撃音も小さく振動も小さいためプレスに特化してきました。

積み重ねてきた歴史と人材育成

―やはり熱いのでしょうねえ。

代表) 材料を1230℃まで熱しますので、夏場の室温は40℃位にもなります。今はかなり機械化も進んでエアコンで凌いでいますが、私が駆け出しの頃は、本当に炎が上がっていましたし、作業は45分程で小休止(材料が焼けるまで7分)して対応していた時代です。そして金型焼き入れ炉や、加熱炉作り、そして、プレス修理の場合、2t余りの重量物を滑車やチェーンブロックを使用したりするなど、何から何まで手作業で社員とともに自分達でしなければなりませんでした。私は高校でも野球部で、猛烈な練習に励んできましたから、なんとか耐えることができたと思っていますが、手には野球でできたマメに加えて、鍛造でできたマメが加わり、手のひらでタバコの火をけすことができるくらいでしたよ(笑)。

―すごいことですね。

代表) 一方で、社員の教育では、年に一度の会社の忘年会では、必ずネクタイ着用を義務付けました。丹後では織物関係と、私どものような機械金属関係が多くいらっしゃいましたが、きちんとした身なりの織物関係の企業様と引けをとらないよう、ネクタイ着用を義務化しました。ちなみに挨拶慣行も口酸っぱく言っています。「まずは自分の結婚式、ご両親や親戚、地域の冠婚葬祭等に指名されることがあっても対応できるように訓練を日頃からする必要があり、業界の地域におけるレベルアップも」と感じたからです。

―そうなのですね。

代表) 地域に恩返しするためにも、地域だけを見ていてはいけないと思ってやってきました。ですので、大手の取引先も、丹後から出て自ら営業をして開拓してきました。

―専務は会社に戻られるまではどうされていたのですか?

専務) 直前は業界の企業で修業をしていましたが、もともとは大学に通いながら、実は吉本の学校にも通い、芸人をやっていました。そんなこともあり「話が得意だろう」ということで、当社に入って営業を任されました。現在は、東は東京から西は九州までお客様が拡大しています。

増え続けるニーズに応える新工場で、丹後ものづくりの魅力発信

―素晴らしい。ところで、社名の由来は何ですか?

専務) 本社の近く、京丹後市峰山町権現山周辺から京都府立峰山高等学校の間も含め葦城ヶ丘と呼ばれ、かつて一万三千石の一色、細川、京極と続いた山城砦城(葦城=城跡の意味)があったところでして、そこから抜粋した社名です。初代山本計之助が鋸の匠として30年にわたってその製造販売をしておりましたが、やがて熱間鍛造を開始し、1965年に親戚会議でこの社名に決めたそうです。イジョーとカタカナであしらった会社のロゴもこの時に決めました。

―とても印象に残る社名ですよね。そして、いよいよ、まもなく新工場が操業開始ですね。

専務) はい。熱間型打鍛造加工を行っている本社工場、超精密切削加工を行っている赤坂工場がすでに手狭となり、お客様のご要望に応えられなくなってきました。そこで、山陰近畿自動車道・野田川大宮道路の京丹後大宮インターチェンジのほど近くにある京丹後市森本工業団地に鍛造工場、精密加工工場をそれぞれ新設することとしました。今後、小物・小ロットで鍛えたノウハウを活かし、中物・中ロットの生産体制も構築し、建築分野をはじめニーズが拡大する分野の要望に応えていくとともに、難加工材、新素材の加工技術の研究開発も新工場を拠点に進めてまいります。そして、魅力ある工場として整備し、丹後の鍛造業、さらには機械金属業全体の魅力発信、地域の雇用の受け皿など地域に恩返しをしてまいりたいものです。

今後の展開が楽しみです!

お問い合わせ